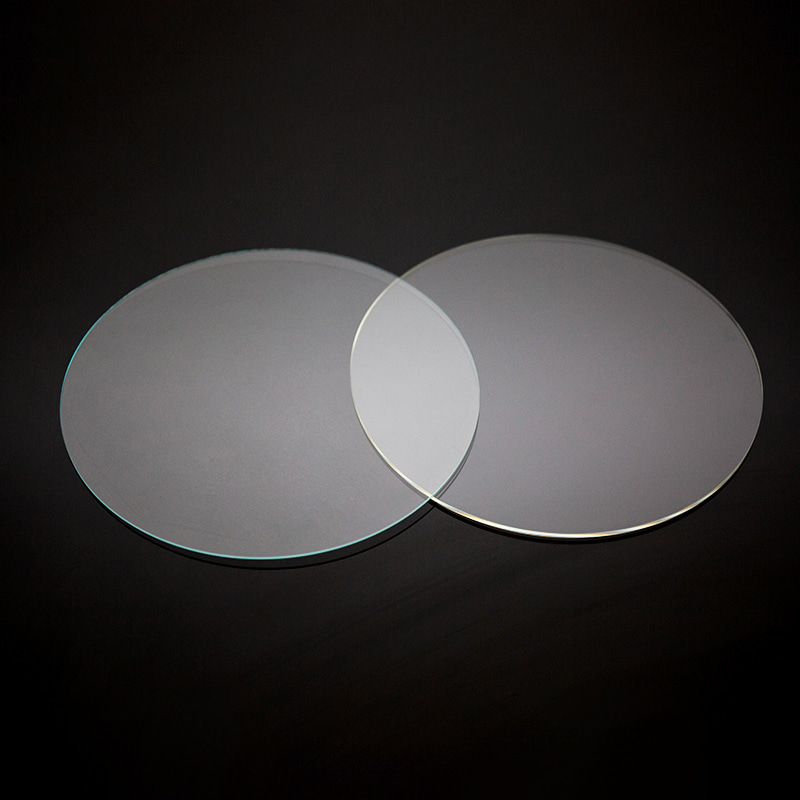

A planicidade é um parâmetro crítico na fabricação de wafers ópticos. Bolachas ópticas servem como componentes fundamentais em uma ampla gama de aplicações, incluindo fotônica, lasers, sensores ópticos e sistemas de lentes de alta precisão. Qualquer desvio do nivelamento pode comprometer o desempenho do dispositivo, introduzir aberrações ópticas e reduzir o rendimento de fabricação. Garantir o nivelamento do wafer é, portanto, essencial para manter a qualidade e a funcionalidade.

Compreendendo o nivelamento do wafer óptico

O nivelamento do wafer óptico refere-se à uniformidade da superfície do wafer ao longo de seu plano. Desvios de um plano plano ideal podem ocorrer como curvaturas, empenamentos ou ondulações superficiais. Essas variações podem ser medidas usando vários parâmetros, incluindo variação de espessura total, perfil de superfície e métricas de planicidade global. Normalmente, a planicidade é expressa em micrômetros, com tolerâncias mais restritas necessárias para aplicações ópticas de alta precisão.

A importância do nivelamento surge da necessidade de propagação previsível da luz através do wafer. Mesmo pequenos desvios de superfície podem distorcer os feixes de luz, reduzir a eficiência do laser ou prejudicar os revestimentos ópticos. Portanto, a planicidade não é apenas uma métrica de qualidade, mas também um requisito funcional.

Fatores que afetam o nivelamento do wafer óptico

Vários fatores influenciam o nivelamento do wafer durante a fabricação. Esses fatores podem ser amplamente categorizados em propriedades do material, processamento mecânico e condições ambientais.

Propriedades dos materiais

A escolha do material desempenha um papel significativo na planicidade do wafer. Os wafers ópticos são normalmente feitos de materiais cristalinos, como silício, arsenieto de gálio ou safira, cada um dos quais com características térmicas e mecânicas únicas. Diferenças nos coeficientes de expansão térmica, tensões internas e defeitos cristalinos podem induzir empenamento. Por exemplo, a expansão anisotrópica em wafers cristalinos pode causar arqueamento se o wafer não estiver devidamente orientado ao longo dos eixos do cristal.

Processamento Mecânico

As etapas de processamento mecânico, incluindo corte, moagem e polimento, influenciam diretamente o nivelamento do wafer. Cortar um cristal de uma bola introduz tensões mecânicas que podem deformar o wafer. Da mesma forma, as operações de retificação removem material para atingir a espessura desejada, mas podem introduzir distribuição desigual de tensão. O polimento, que é essencial para a qualidade da superfície óptica, pode corrigir alguns desses desvios se for realizado com cuidado, mas também pode introduzir microcurvaturas se não for controlado adequadamente.

Condições Ambientais

Fatores ambientais, como temperatura, umidade e vibrações, afetam o nivelamento do wafer. Durante a fabricação, os wafers podem absorver umidade ou sofrer gradientes térmicos, causando deformação temporária ou permanente. Manter um ambiente de sala limpa controlado é essencial para mitigar esses efeitos e preservar a planicidade.

Técnicas para garantir planicidade

Garantir o nivelamento na fabricação de wafers ópticos envolve uma combinação de seleção de materiais, processamento de precisão e metrologia. Várias técnicas são comumente empregadas para obter e verificar o nivelamento.

1. Seleção cuidadosa de materiais

O primeiro passo para garantir a planicidade do wafer é selecionar matérias-primas de alta qualidade. As bocha devem estar livres de defeitos internos e cuidadosamente orientadas para minimizar os efeitos anisotrópicos. O uso de cristais de baixa tensão reduz a probabilidade de empenamento durante o fatiamento e processamento subsequente.

2. Fatiamento de precisão

O fatiamento de wafer envolve o corte de wafers finos do cristal a granel usando serras de arame ou lâminas revestidas de diamante. O fatiamento preciso reduz o estresse mecânico, mantendo o contato uniforme e evitando choque térmico. Métodos avançados de corte, como serras de fio diamantado com taxas de avanço otimizadas, minimizam microfissuras e danos nas bordas que podem causar superfícies irregulares.

3. Moagem Controlada

A retificação é realizada para atingir a espessura desejada e melhorar o nivelamento da superfície. A retificação dupla face, na qual ambos os lados do wafer são processados simultaneamente, garante que a remoção do material seja uniforme. Esta técnica minimiza o arqueamento e reduz o estresse residual. As retificadoras modernas usam configurações de pressão e velocidade controladas por computador para obter resultados consistentes em vários wafers.

4. Técnicas de Polimento

O polimento é uma etapa crítica para obter planicidade óptica. O polimento químico-mecânico combina abrasão mecânica com reações químicas para produzir superfícies ultraplanas. O processo de polimento deve ser monitorado cuidadosamente para evitar a introdução de novas tensões. As almofadas de polimento e as composições de pasta são otimizadas para remoção uniforme de material, garantindo que a superfície do wafer permaneça dentro da tolerância de planicidade especificada.

5. Alívio de estresse e recozimento

Os tratamentos térmicos podem aliviar tensões internas em wafers ópticos. O recozimento envolve aquecer o wafer a uma temperatura específica e depois resfriá-lo lentamente. Este processo permite que a estrutura cristalina relaxe, reduzindo o arqueamento e a deformação. Programações de recozimento adequadas são cruciais, pois o aquecimento excessivo ou irregular pode agravar os problemas de planicidade.

6. Metrologia e Inspeção

A medição precisa da planicidade do wafer é essencial para monitorar a qualidade da fabricação. Interferometria, perfilometria e varredura a laser são técnicas comumente usadas para detectar desvios no nível micrométrico ou submicrométrico. A detecção precoce de problemas de planicidade permite ações corretivas, como polimento adicional ou remoção seletiva de material, antes que os wafers avancem para estágios adicionais de fabricação.

7. Controle Ambiental

Manter um ambiente de fabricação estável é crucial para preservar a planicidade do wafer. Salas limpas com temperatura e umidade controladas reduzem o risco de expansão térmica e deformação induzida pela umidade. Plataformas antivibração e sistemas de armazenamento cuidadosamente projetados evitam deformações mecânicas durante o manuseio e transporte.

Desafios na manutenção do nivelamento

Apesar das técnicas avançadas, vários desafios persistem para garantir o nivelamento do wafer óptico. Diâmetros altos de wafer aumentam a suscetibilidade ao arqueamento, à medida que wafers maiores experimentam maiores gradientes de tensão. Wafers finos são mais propensos a dobrar sob o próprio peso ou durante o manuseio. Além disso, geometrias complexas de wafers, como wafers padronizados ou revestidos, podem introduzir pontos de tensão localizados que comprometem o nivelamento.

Outro desafio é a compensação entre planicidade da superfície e taxa de remoção de material. O lixamento e o polimento agressivos podem aumentar o rendimento, mas podem introduzir micro-tensões. Equilibrar a produtividade com os requisitos de alta precisão continua a ser uma consideração crítica para os fabricantes.

Avanços no controle de planicidade

Avanços tecnológicos recentes melhoraram a capacidade de obter wafers ópticos ultraplanos. Os sistemas de monitoramento em tempo real rastreiam a remoção de material durante o lixamento e o polimento, permitindo ajustes automáticos para manter o nivelamento. Técnicas de polimento adaptativas, que variam dinamicamente a pressão e o fluxo da lama, compensam as variações locais de espessura. Além disso, os avanços na ligação de wafers e na engenharia de substratos reduzem a deformação induzida por tensão em wafers ópticos compostos.

Considerações práticas para fabricantes

Para os fabricantes, garantir o nivelamento do wafer é um processo de várias etapas que requer integração em todas as etapas de fabricação. Desde a seleção de bochas de cristal de alta qualidade até o uso de fatiamento, moagem, polimento e alívio de tensão precisos, cada etapa contribui para o nivelamento final. A inspeção contínua e o controle ambiental também são essenciais para manter a consistência entre os lotes de produção.

Investir em equipamentos de alta precisão e pessoal treinado é essencial para atingir a planicidade desejada. Protocolos padronizados e adesão às especificações de planicidade garantem que os wafers atendam aos requisitos de desempenho para aplicações ópticas de ponta.

Conclusão

A planicidade na fabricação de wafers ópticos é um parâmetro de qualidade fundamental que afeta o desempenho de dispositivos e sistemas ópticos. Alcançar e manter o nivelamento requer atenção cuidadosa na seleção de materiais, processamento mecânico, tratamentos térmicos e controle ambiental. A metrologia avançada e as técnicas de processamento adaptativo melhoram ainda mais a capacidade de produzir wafers que atendam aos rigorosos requisitos de planicidade.

Compreender os fatores que influenciam o nivelamento e implementar processos robustos de fabricação e inspeção são essenciais para fabricantes e pesquisadores que trabalham com wafers ópticos. Ao priorizar o nivelamento, os wafers ópticos podem atender com segurança às demandas de alta precisão da fotônica moderna, sistemas de laser e aplicações de detecção óptica.

苏公网安备 32041102000130 号

苏公网安备 32041102000130 号